월간 국방과 기술

고성능 섬유의 기술동향과 국방 분야 발전방향 고찰

고성능 섬유의 기술동향과 국방 분야 발전방향 고찰

노범헌 육군종합군수학교 육군 대령

서동수 미사일사령부 육군 소령

심소연 육군종합군수학교 육군 소령

손재호 육군종합군수학교 육군 대위

정웅기 육군종합군수학교 육군 대위

서동수 미사일사령부 육군 소령

심소연 육군종합군수학교 육군 소령

손재호 육군종합군수학교 육군 대위

정웅기 육군종합군수학교 육군 대위

인류는 문명의 탄생 과정에서 짐승의 가죽이나 자연의 재료를 이용하여 의복 등 다양한 용도로 활용하며 발전하였으며, 현재는 여러 분야에서 섬유재료를 사용하고 있다.

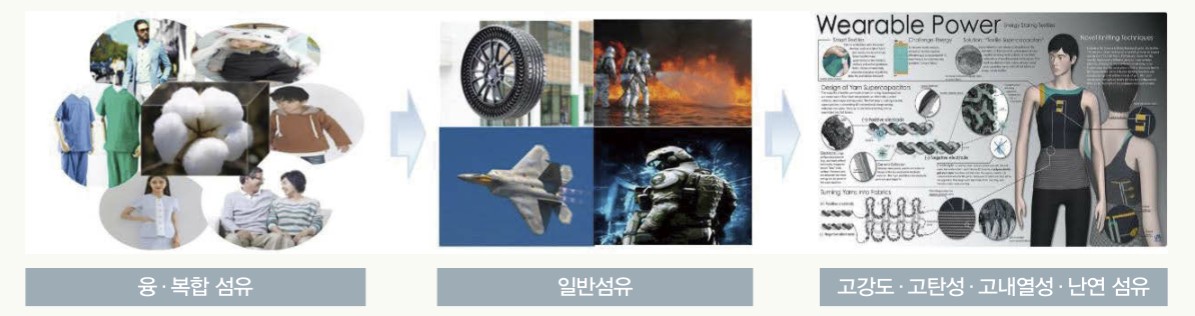

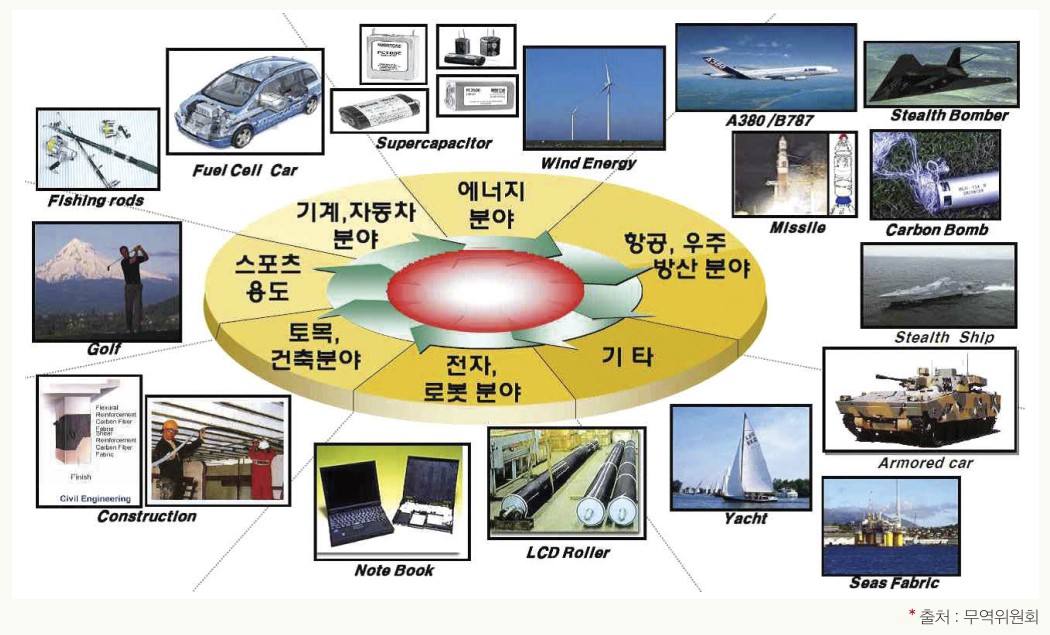

섬유소재의 발달 과정은 인류 문명의 진보와 발전을 투영하고 있으며 우리 일상생활에 밀접한 영향을 미치고 있는 대표적인 소재 중 하나이다. 우리는 하루를 시작하는 과정에서 어떤 복장을 착용할 것인지 고민하면서 시작하는 일이 다반사일만큼 친근한 소재이기도 하다. 하지만 현재의 섬유소재는 우리가 단순히 의류제작을 위해 사용되고 있다는 천연 및 합성 등의 섬유소재 뿐만 아니라 새로운 고성능 섬유소재가 개발되어 다양한 산업분야에서 많은 변화를 이끌고 있다.

섬유소재의 발달 과정은 인류 문명의 진보와 발전을 투영하고 있으며 우리 일상생활에 밀접한 영향을 미치고 있는 대표적인 소재 중 하나이다. 우리는 하루를 시작하는 과정에서 어떤 복장을 착용할 것인지 고민하면서 시작하는 일이 다반사일만큼 친근한 소재이기도 하다. 하지만 현재의 섬유소재는 우리가 단순히 의류제작을 위해 사용되고 있다는 천연 및 합성 등의 섬유소재 뿐만 아니라 새로운 고성능 섬유소재가 개발되어 다양한 산업분야에서 많은 변화를 이끌고 있다.

[그림 1] 섬유재료의 발달과정

세계 주요 선진국에서는 현대전에서 전장을 주도할 수 있는 강력한 무기체계 개발뿐만 아니라 병사의 전투력을 최대한 보호할 수 있는 개인전투체계 및 군사용 섬유소재의 중요성을 인식하고 무기 및 전력지원 체계의 지속적인 개발을 추진하고 있다.

우리 군도 워리어 플랫폼 개선계획을 통해 단계별로 개인 전투체계를 발전시켜 전장 환경에서 개인 전투력과 생존성 향상 및 게임 체인저로서 역할을 수행할 수 있도록 추진하고 있으나 최근 언론보도에서 언급된 일부 부정적 인식과 선진국 대비 다양성과 추진 진도에서 일부 미흡한 것이 현재 실정이며, 이러한 부분을 보완하기 위해 고성능 섬유소재에 대한 연구 및 국방분야 적용 필요성이 더욱 높아지고 있다. 고성능 섬유소재는 기존 의류산업 뿐만 아니라 IT, 우주기술, 환경기술 등 다양한 첨단기술과의 융합과 다양한 용도확장으로 차세대 첨단동력산업과 방위산업에서도 국방력 증강 요소로서 매우 중요한 분야로 발전 가능성이 크게 대두되고 있다. 이 글에서는 이러한 고성능 섬유소재의 기술동향과 국방 분야 발전방 향에 대해 고찰해 보고자 한다.

우리 군도 워리어 플랫폼 개선계획을 통해 단계별로 개인 전투체계를 발전시켜 전장 환경에서 개인 전투력과 생존성 향상 및 게임 체인저로서 역할을 수행할 수 있도록 추진하고 있으나 최근 언론보도에서 언급된 일부 부정적 인식과 선진국 대비 다양성과 추진 진도에서 일부 미흡한 것이 현재 실정이며, 이러한 부분을 보완하기 위해 고성능 섬유소재에 대한 연구 및 국방분야 적용 필요성이 더욱 높아지고 있다. 고성능 섬유소재는 기존 의류산업 뿐만 아니라 IT, 우주기술, 환경기술 등 다양한 첨단기술과의 융합과 다양한 용도확장으로 차세대 첨단동력산업과 방위산업에서도 국방력 증강 요소로서 매우 중요한 분야로 발전 가능성이 크게 대두되고 있다. 이 글에서는 이러한 고성능 섬유소재의 기술동향과 국방 분야 발전방 향에 대해 고찰해 보고자 한다.

• 고성능 섬유??

고성능 섬유는 범용 섬유에 비하여 강도, 탄성률, 내열성, 내화학성, 내후성 등이 매우 우수해 극한 환경에서도 안정적인 성능을 유지할 수 있는 섬유라고 정의한다. 고성능 섬유는 다른 용어로는 ‘극한 섬유’ 혹은 ‘슈퍼섬유’라고 지칭하고 있다.

고성능 섬유는 기존의 기술적 한계를 극복하여 첨단산업 및 특수 분야에 활용되거나 기존 산업분야에서 많이 사용되고 있는 금속, 플라스틱 등을 대체할 수 있는 주요한 소재로서 기능적 특성이 우수하면서도 상호 혹은 다른 소재와의 복합이 용이하여 다양한 복합재료로서 개발이 가능하다는 장점을 가지고 있다. 특히 전 세계적으로 자원고갈에 따른 에너지 절약과 에너지·환경 분야 적용성이 높아 선진국에서는 고성능 섬유 기술개발을 위한 연구가 활발히 진행되고 있다.

고성능 섬유는 기존의 기술적 한계를 극복하여 첨단산업 및 특수 분야에 활용되거나 기존 산업분야에서 많이 사용되고 있는 금속, 플라스틱 등을 대체할 수 있는 주요한 소재로서 기능적 특성이 우수하면서도 상호 혹은 다른 소재와의 복합이 용이하여 다양한 복합재료로서 개발이 가능하다는 장점을 가지고 있다. 특히 전 세계적으로 자원고갈에 따른 에너지 절약과 에너지·환경 분야 적용성이 높아 선진국에서는 고성능 섬유 기술개발을 위한 연구가 활발히 진행되고 있다.

• 고성능 섬유 시장 동향

고성능 섬유소재는 전 산업분야에 핵심 부품 소재로 급부상하고 있으며 산업혁신이 진행됨에 따라 신규 수요가 급증하고 있다. 미국, 일본, EU의 세계적인 섬유회사들은 수십 년간 꾸준한 전략적 투자와 기술 개발을 진행하고 있다.

2016년 기준 세계 고성능섬유 시장의 규모는 107억 3천만 달러 규모였으며, 2021년까지 연평균 8.9% 성장하여 164억 6천만 달러 규모로 확대될 것으로 전망 되고 있다. 고성능 섬유 시장의 성장을 촉진시키는 주요 요인으로는 항공우주 및 방위분야에서의 사용증가와 자동차, 항공기 등과 같은 수송수단의 연비효율을 고려한 고강도 경량소재에 대한 수요 증가로 급속한 발전 추세를 유지하고 있다.

세계 고성능 섬유 시장 가운데 가장 큰 비중을 차지하는 지역은 아시아-태평양 지역으로 그 뒤를 북미와 유럽이 잇고 있다. 중국은 12차 경제개발 5개년 계획의 일환으로 아라미드, 탄소, 고강력 PE, PPS 섬유를 중점 육성하고 차세대 고성능 섬유들에 대한 기술개발을 지원하고 있으며, 일본은 산업용 섬유를 중심으로 섬유산업 기반산업에서 기간산업으로 전환 및 대규모 투자에 착수하고 있다. 미국과 EU는 융복합된 친환경·대체에너지용 섬유소재와 Technical Textile(산업용 섬유) 개발 및 육성에 집중적으로 투자중이다.

한국은 고성능 섬유에 대한 관심은 높지만 기술력과 생산기반은 매우 취약하며, 기술 수준은 미국, 일본 등 선진국에 비해 낙후된 실정이며 연구개발을 위한 자금 및 설비투자에 있어서는 중국 등 후발국과의 격차가 줄어들고 있는 상황이다.

고성능 섬유 시장을 주도하고 있는 주요 업체로는 Tejin Ltd(일본), Toray(일본), Dupont(미국), HDM(미국), Yantai tayho advanced materials(중국), Mitsubishi Rayon co(일본) 등이 있다.

2016년 기준 세계 고성능섬유 시장의 규모는 107억 3천만 달러 규모였으며, 2021년까지 연평균 8.9% 성장하여 164억 6천만 달러 규모로 확대될 것으로 전망 되고 있다. 고성능 섬유 시장의 성장을 촉진시키는 주요 요인으로는 항공우주 및 방위분야에서의 사용증가와 자동차, 항공기 등과 같은 수송수단의 연비효율을 고려한 고강도 경량소재에 대한 수요 증가로 급속한 발전 추세를 유지하고 있다.

세계 고성능 섬유 시장 가운데 가장 큰 비중을 차지하는 지역은 아시아-태평양 지역으로 그 뒤를 북미와 유럽이 잇고 있다. 중국은 12차 경제개발 5개년 계획의 일환으로 아라미드, 탄소, 고강력 PE, PPS 섬유를 중점 육성하고 차세대 고성능 섬유들에 대한 기술개발을 지원하고 있으며, 일본은 산업용 섬유를 중심으로 섬유산업 기반산업에서 기간산업으로 전환 및 대규모 투자에 착수하고 있다. 미국과 EU는 융복합된 친환경·대체에너지용 섬유소재와 Technical Textile(산업용 섬유) 개발 및 육성에 집중적으로 투자중이다.

한국은 고성능 섬유에 대한 관심은 높지만 기술력과 생산기반은 매우 취약하며, 기술 수준은 미국, 일본 등 선진국에 비해 낙후된 실정이며 연구개발을 위한 자금 및 설비투자에 있어서는 중국 등 후발국과의 격차가 줄어들고 있는 상황이다.

고성능 섬유 시장을 주도하고 있는 주요 업체로는 Tejin Ltd(일본), Toray(일본), Dupont(미국), HDM(미국), Yantai tayho advanced materials(중국), Mitsubishi Rayon co(일본) 등이 있다.

[그림 2] 주요 극한섬유 현황

고성능 섬유산업은 시장성장률이 높고 타 산업의 발전에 미치는 영향이 크기 때문에 일본, 미국, EU, 중국 등 주요 국가에서는 적극적인 연구개발 지원과 민간기업의 사업 투자가 더욱 활발하게 진행될 것으로 전망된다. 세계 1위 탄소섬유 제조기업인 Toray는 1960년대 탄소섬유를 개발하기 시작해 1971년 세계 처음으로 PAN계 탄소섬유를 상업 생산하기 시작했으며, 지속적인 연구개발 투자를 통해 탄탄하게 쌓인 결과를 활용하여 탄소섬유 분야를 주도적으로 이끌고 있다. 이러한 배경에는 앞에서 언급한 민·관 협력을 중심으로 고부가 가치 기술개발을 통한 산업용 섬유산업 활성화가 진행되었으며, 앞으로 고성능 섬유의 시장 가치성은 더욱 높아지고 있다는 시장동향을 확인할 수 있다.

• 고성능 섬유의 종류 및 기술동향

고성능 섬유소재는 특성 및 소재, 제조, 화학구조 등에 의해 분류할 수 있으나, 주로 특성별 분류에 따라 산업적 용도로 활용되고 있으며 현재 기술적으로 가장 진보되어 있는 고성능 섬유는 크게 고강도, 고탄성, 고내열성 섬유대로 구분하고 있다.

[그림 3] 주요 고성능 소재 특징 및 활용

고강도 섬유는 인장강도 20g/d 이상 기계적 물성을 가지고 있으며, 고내열·난연 섬유는 연속사용온도가 170℃ 이상 한계산소지수가(LOI) 28 이상의 물성을 갖고 있는 섬유라고 정의하고 있다. 대표적인 주요 섬유로는 탄소섬유, 아라미드, PPS, 폴리아릴레이트, 슈퍼패브릭 등이 있다.

◆ 탄소섬유

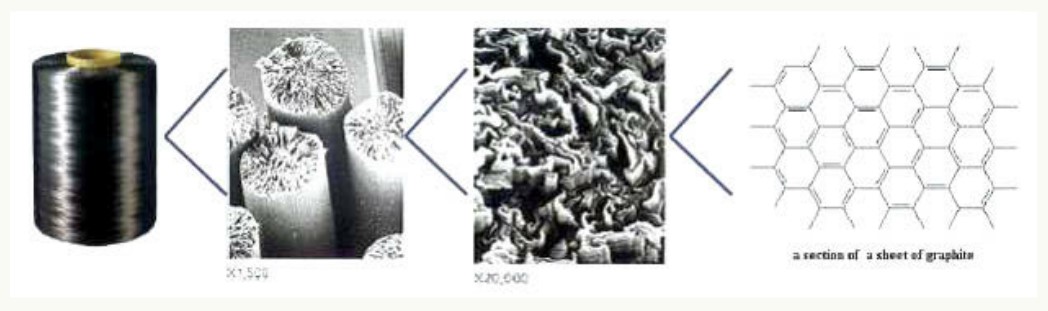

탄소섬유란 100% 탄소원자로 구성된 무기섬유로서 미세한 흑연 결정 구조를 가진 섬유상의 탄소 물질로서 프리커서라 불리는 전단계 섬유를 소성하여 탄소만을 남기는 방식으로 공업화를 하며 프리커서의 종류에 따라 PAN계, 피치계, 레이티온계로 PAN계가 가장 많이 사용되고 있다. 탄소섬유는 1980년 T.A. Edison이 전구의 필라멘트에 최초로 사용하면서 알려지기 시작하여 1959년 Union Carbide사에서 레이온Rayon으로부터 초기 탄소섬유개발과 1964년 일본과 영국에서 연속상 탄소 섬유를 개발하였으며, 1971년 일본 Toray사에 의하여 PAN 고장도·고탄성 구조재료용 탄소섬유 제조 및 산업화에 성공하였다.

[그림 4] 탄소섬유의 단면

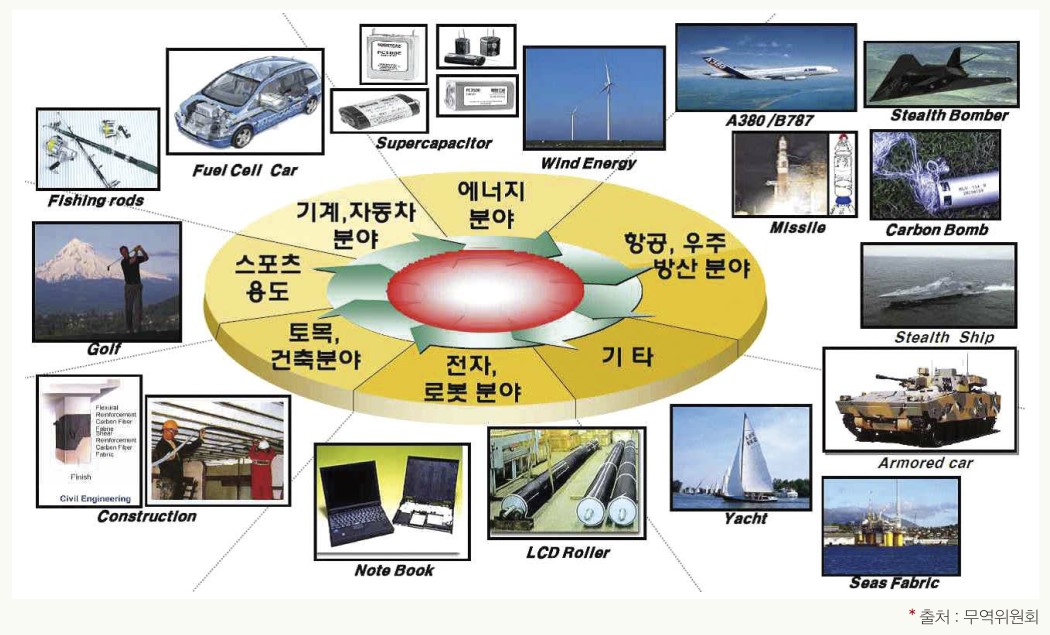

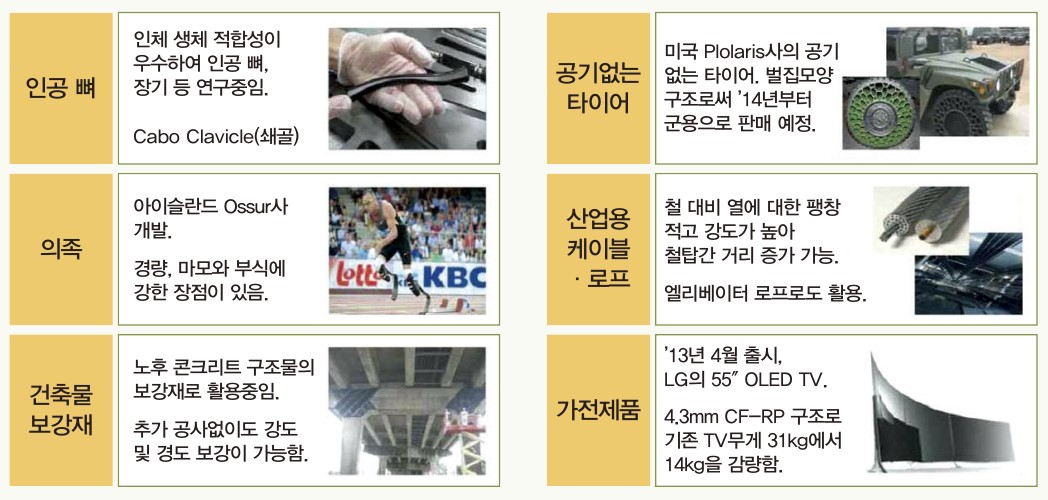

탄소섬유는 철 대비 초경량, 고강도, 고탄성의 장점을 가지고 있으며 항공, 에너지, 자동차 분야 등 다양한 응용시장에서 활용되고 있다. 또한 기존 적용 제품 이외에 의료용 인공뼈, 의족 등 가볍고 강성이 요구되는 분야에 새롭게 적용되고 있으며 노후 콘크리트 구조물의 건축물 보강재, 공기없는 타이어, 산업용 케이블, OLED TV 등의 가전제품에 적용되고 있다.

[그림 5] 탄소섬유 소재의 응용분야

탄소섬유는 강철보다 휠씬 뛰어난 물성을 보이고 있으나 산알루미늄, 철 대비 약 10배 이상 비싼 가격이 형성되어 있어 저원가 및 성능향상 기술을 중점으로 연구가 진행되고 있으며 일본, 미국, 독일 등 주요 선진국에서는 자동차용을 위한 저가의 탄소섬유 제조 기술에 중점을 두고 기술을 개발 및 연구가 활발히 진행되고 있다.

[그림 6] 탄소섬유의 신규 적용 가능 분야

◆ 아라미드(Aramid) 섬유

아라미드 섬유는 고성능 섬유 중 기계적 물성은 중간 수준이나 마찰과 열에 강하고 일반적인 유기용매에 안정적인 특성 때문에 산업용 소재로 광범위하게 활용 되고 있다. 아라미드 섬유는 미국 듀폰사가 1960년대에 개발하여 노멕스Nomex라는 상품명으로 처음 상업 화시켰으며 가격과 성능이 매우 뛰어나 고성능 섬유 가운데 가장 생산량이 많은 것으로 알려져 있다.

[그림 7] 아라미드 섬유소재의 응용분야

아라미드 섬유는 인장강도가 20g/d 이상, 인장탄성률 500~1,300g/d 정도의 고강력을 가지고 있으며, 분해온도 400℃ 이상의 고내열성과 -160℃에서도 섬유의 특성을 유지하는 우수한 내한성 및 절연성 그리고 내약품성을 나타내는 첨단 소재로 나일론 개발 이후 고분자계에서는 가장 획기적인 발명으로 인정받고 있다. 화학적 결합 형태에 따라 파라계 및 메타계 섬유로 구분되고 있으며, 파라계는 고강력, 고탄성률을 가지고 있고, 메타계는 열안정성이 뛰어난 것이 특징이다. 이러한 특징을 이용하여 메타형은 내열성, 방염성, 내약품성, 전기절연성을 이용한 용도에 사용되고 파라형은 내열성 및 고강도, 고탄성률을 이용하여 보강제 플라스틱, 시멘트 및 고무 보강제, 일반산업자제, 방호 복, 석면 대체 분야에서 활용되고 있다.

◆ PPS(Polyphenylene sulfide) 섬유

PPS 섬유는 결정성의 열가소성 수지로 내열성, 내약품성 및 절연성이 뛰어난 엔지니어링 플라스틱이다. 1973년 Phillips Petroleum 회사에서 상업화 생산이 시작되었다. PPS 섬유의 주요 특징 중 하나는 우수한 내화학 약품성을 뽑을 수 있으며 불소수지(PTFE) 다음으로 뛰어난 내약품성을 가지고 있다. 특히, 고온(150~190℃)에서 우수한 내약품성을 발휘하며, 190℃ 이하부터 강력한 산화제를 제외한 산, 알칼리, 유기용제에 대하여 내구성이 있다. 또한 PPS는 난연성이 우수하며 대부분 연소성 시험에서는 연소되지 않으나, 불꽃에 노출되면 연소하다가 불꽃이 제거되면 바로 소화되는 자기소화성을 가진다. 열변형 온도가 260℃ 이상이고 장기 사용 가능온도가 240℃로서 최고 수준의 내열성을 가지고 있다.

[그림 8] PPS 섬유소재의 응용분야

PPS 섬유는 전기전자 부품 및 자동차 부품 등으로 사용되고 있으며 섬유 및 관련 제품은 약 20% 정도로 추정되고 있다. 대표적으로 산업용도의 PPS 섬유의 수요가 급증하고 있으나 생산업체가 한정적이기 때문에 공급이 따르지 못할 정도로 응용분야가 광범위하게 적용되어 사용되고 있다.

◆ 폴리아릴레이트(polyarylate) 섬유

용융방사로 제조하는 방향족 폴리에스테르계 액정 섬유로 흡습성과 크리이프성이 낮고, 습마모성이 우수하며 -70℃에서도 고강력을 유지하는 성질을 가지고 있다.

또한 난연성 및 내열성이 우수하고 넓은 온도영역 에서도 길이변화가 0.2% 이하로 매우 낮으며 염색도 가능하다는 특징을 가지고 있다. 고온 환경에서도 우수한 강력 및 치수안정성, 물에 젖은 상태에서도 내마모성이 뛰어난 특징 때문에 극지의 해양플랜트용 로프 및 케이블, 안전네트 및 어망, 안전·방호제품, 광섬유 케이블의 보강재, 산업용 벨트, 경기용 네트 등에 주로 사용되고 있다. 다른 고성능 섬유 대비 내진동성이 우수하기 때문에 탄소섬유와 혼용하여 자동차용 복합재료 용도 개발이 되고 있으며 탄소섬유, 아라미드 등의 고성능 섬유에 비해 간단하고 경제적인 용융 사법으로 제조될 수 있기 때문에 향후 우주항공개발, 해양수산탐사 등 다양한 분야에서 독자적이며 경쟁력 있는 섬유제품으로 응용될 것으로 전망되고 있다.

또한 난연성 및 내열성이 우수하고 넓은 온도영역 에서도 길이변화가 0.2% 이하로 매우 낮으며 염색도 가능하다는 특징을 가지고 있다. 고온 환경에서도 우수한 강력 및 치수안정성, 물에 젖은 상태에서도 내마모성이 뛰어난 특징 때문에 극지의 해양플랜트용 로프 및 케이블, 안전네트 및 어망, 안전·방호제품, 광섬유 케이블의 보강재, 산업용 벨트, 경기용 네트 등에 주로 사용되고 있다. 다른 고성능 섬유 대비 내진동성이 우수하기 때문에 탄소섬유와 혼용하여 자동차용 복합재료 용도 개발이 되고 있으며 탄소섬유, 아라미드 등의 고성능 섬유에 비해 간단하고 경제적인 용융 사법으로 제조될 수 있기 때문에 향후 우주항공개발, 해양수산탐사 등 다양한 분야에서 독자적이며 경쟁력 있는 섬유제품으로 응용될 것으로 전망되고 있다.

[그림 9] 폴리아릴레이트 섬유소재의 응용분야

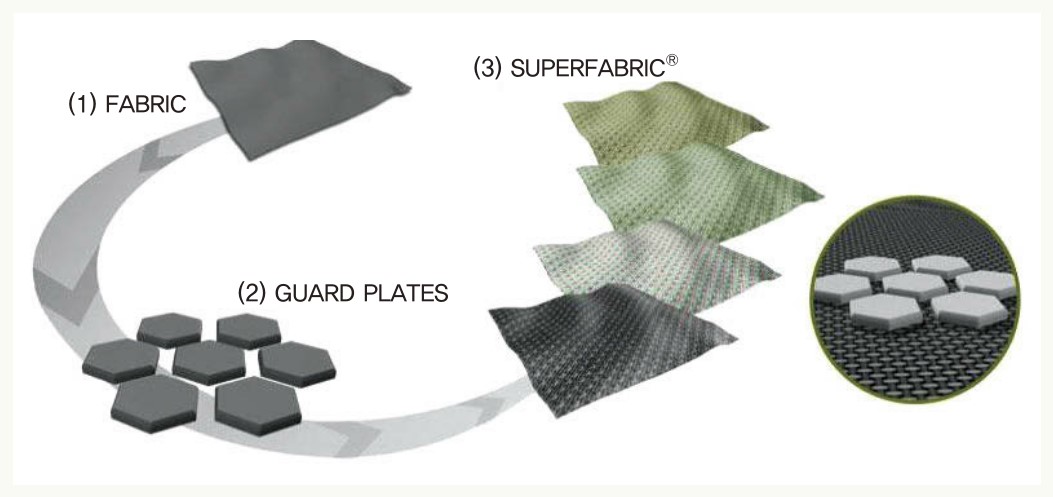

◆ 슈퍼 페브릭(Super fabric)

재미교포 김영화 박사에 의해 설립된 HDM에서 개발한 Super fabric은 나일론, 폴리에스터, 네오프린 등 다양한 종류의 원단 위에 작고 단단한 여러 가지 패턴의 Guard Plate를 덮은 것으로 에폭시를 기본으로 한 Guard Plate는 우수한 내마모도와 인장강도를 지니고 있으며, 칼이나 날카로운 물질에 찢어지거나 뚫어지지 않는 특성을 가지고 있다.

[그림 10] Super fabric 기술 원리

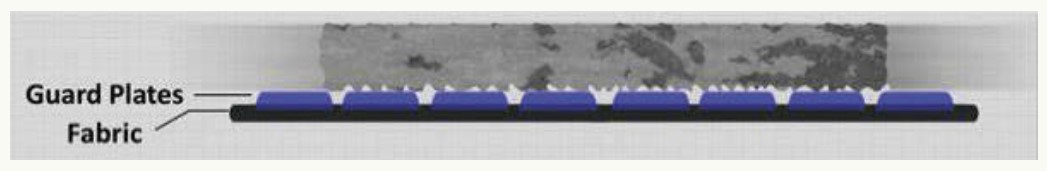

기존의 일반적인 보호 원단들이 보호 성능을 위해 두께가 두꺼워지면서 무거워지는 경향을 보이는 문제점을 가지고 있어 실제 운용 간 중량문제로 인해 활용성이 떨어지는 경우가 많다. 하지만 Super fabric의 Guard Plate는 매우 가볍기 때문에 원단 자체를 경량화 시킬 수 있으며, 부분적으로 매우 단단하고 강한 보호 역할을 수행하면서도 과학적인 배치를 통해 기존 원단과 똑같은 유연성을 가지고 있다는 장점을 가지고 있다. Super fabric은 이러한 Guard Plate를 통해 강력한 내구성과 마모성, 오염 방지, 통기성과 건조성, 경량성 등 매우 우수한 성능을 발휘할 수 있으며 스포츠, 아웃도어, 차량시트, 군사산업현장 및 사용자가 요구하는 다양한 사이즈에 맞춰 재단 및 제작이 가능하다.

[그림 11] Super fabric abrasion resistance

현재 Super fabric을 활용하고 있는 주요 사례로는 등산용 브랜드인 K2와 EIDER, MILLET 등에서 신발과 가방, 의류, 장갑 등에 내마모성과 내구성, 통기성이 요구되는 등산 용품에 많이 활용되고 있으며, 페라리에서 60주년 기념으로 제작된 슈퍼카 및 일반차량 시트, 사무용 의자, 산업용 보호 장구류 등과 군사용으로 EOD 보호 장구류, 전투화 등에 활발하게 적용되고 있다.

[그림 12] durability test(좌 : 일반시트, 우 : Super fabric)

◆ 그 외 고성능 섬유

PBO 섬유는 습식방사로 만든 액정성 섬유로 기계적 물성이 가장 우수하고 한계산소지수도 매우 높으나 40℃ 이상 고습도 환경과 가시광선 및 자외선에 의해 강도 저하가 발생하는 결정을 가지고 있으나 우주선 케이블, 내열방호복, 내절삭성 안전장갑, 광케이블 보강재 용도로 활용되고 있다.

[그림 13] PBO 섬유를 활용한 내열장갑

불소섬유는 내열성, 내약품성, 난연성, 전기절연성, 유연성, 평활성이 우수한 섬유로서 연소사용온도 250℃, 한계산소지수 80 이상으로 난연성이 특히 뛰어나다. 또한 낮은 마찰계수와 생체 불활성을 활용하여 산업용 집진 Bag 필터, 의류 및 의료제품, 가스켓, 고온용 펌프의 패킹재 등 산업용 소재로도 많이 활용 되고 있다.

[그림 14] 불소섬유를 활용한 산업용 소재 제작

고강력 PE섬유는 인장강도 및 인장탄성률이 매우 가벼운 섬유로 파라-아라미드 섬유에 비해 인장강도, 내마모성, 내굴곡 피로성, 내절창성, 내화학성, UV안정성이 우수하다. 주요 용도로 군수용 방호 분야와 해양·선박용 로프 및 얇고 가벼운 내절창성 산업용 안전장갑 용도로 활용되고 있다.

• 섬유기술의 융·복합화 및 발전

미래 섬유기술은 기존의 소재가 단독으로 가지고 있던 기능을 다양한 소재와 융·복합화를 통해 시너지 효과를 얻을 수 있도록 연구가 진행되고 있으며, 특히, 초경량화, 고기능성 섬유, 스마트 섬유, 친환경, 첨단 의료용 등이 중점적으로 개발이 진행되고 있다.

◆ 극한환경을 위한 복합재료

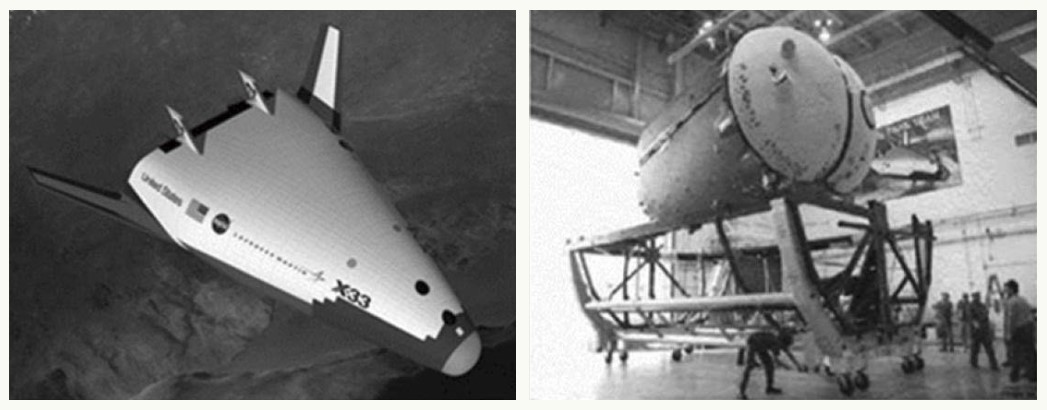

미국 등 우주항공 및 국방 분야 선진국에서는 오래 전부터 극한환경용 재료 개발을 진행하여 실용화 달성 및 연구를 지속 추진하고 있다. 극한환경에서의 고성능 섬유 복합재료는 2,000℃ 이상 고온에서 지속적으로 내열성 및 내산화성이 요구되는 우주항공, 초고온에서 고순도 및 내삭마성이 요구되는 원자로/핵융합로, 고순도 및 고온 열처리반도체 제조 및 진공 열처리 분야에서 기존 금속재료에 한계를 획기적으로 개선시킬 수 있으며 고성능 섬유 복합재료는 적층 설계를 통해 보강재와 매트릭스를 다양하게 선택할 수 있다. 또한 물성의 조정이 용이하여 안정적인 구조 및 기능적 역할 수행이 가능하며 그 활용성은 높아지고 있다.

섬유강화 복합재료는 일본, 미국, 유럽 등 각국에서 다양하게 기술개발을 추진하고 있다. 미국은 우주 왕복선의 발사와 귀환에 필요한 내열소재 및 초고온극한 환경용 소재 개발을 진행중이며, 유럽의 경우 전투기 및 극초음속 항공기용 소재로서 개발을 추진하고 있다.

미국GE와 프랑스의 SAFRAN 그룹의 SNECMA는 각각 보잉 737, 에어버스사의 A320 계열에 사용할 LEAP-X 엔진 개발에 섬유복합재료를 적용하였으며 고속전철의 신속한 제동을 위해 브레이크 디스크 개발에도 이를 활용하는 등 항공기를 비롯한 다양한 분야에서 성능 증진을 위한 중요 기술의 하나로 고온 내열소재의 개발과 활용성이 더욱 활성화되고 있다.

섬유강화 복합재료는 일본, 미국, 유럽 등 각국에서 다양하게 기술개발을 추진하고 있다. 미국은 우주 왕복선의 발사와 귀환에 필요한 내열소재 및 초고온극한 환경용 소재 개발을 진행중이며, 유럽의 경우 전투기 및 극초음속 항공기용 소재로서 개발을 추진하고 있다.

미국GE와 프랑스의 SAFRAN 그룹의 SNECMA는 각각 보잉 737, 에어버스사의 A320 계열에 사용할 LEAP-X 엔진 개발에 섬유복합재료를 적용하였으며 고속전철의 신속한 제동을 위해 브레이크 디스크 개발에도 이를 활용하는 등 항공기를 비롯한 다양한 분야에서 성능 증진을 위한 중요 기술의 하나로 고온 내열소재의 개발과 활용성이 더욱 활성화되고 있다.

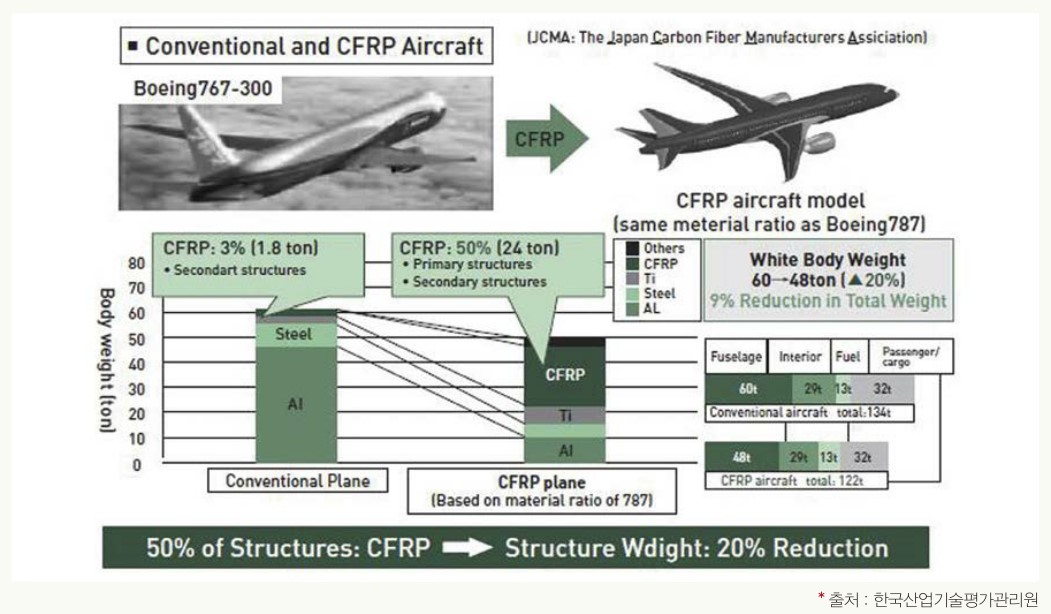

[그림 15] 보잉 787 구조물의 재료별 구성도

극저온용 섬유 강화 복합재료는 질소, 수소, 헬륨 등의 가스를 수송, 저장, 액화하는데 주로 이용되었으나, 최근 그 응용분야가 확대되어 초전도 산업에 필수적일 뿐만 아니라 군사, 우주, 항공, 의료, 진공, 에너지, 전자, 수송, LNG 관련 분야 등 넓은 활용도를 가지고 있다. 미국의 경우 NASA Marshall Space Flight Center는 Northrop Grumman Corp사와 함께 충격 특성, 내열특성, 내화학성 등 다양한 요구조건에 맞는 극저온 섬유 복합재료 용기와 파이프를 제작하였으며 액화산소(LOH)와 액화수소(LH2)를 연료로 하는 DCXA 로켓과 RLV 개발의 일환으로 계획된 X-33, 34의 추진체 탱크에 탄소 복합재료 샌드위치 구조를 사용 하였다.

[그림 16] NASA RLV Program의 X-33 비행체와 복합재료 저장용기

◆ 고내충격성 및 초경량 복합재료

복합재료 산업에서 가장 주목받고 있는 소재로는 탄소섬유를 이용한 자동차, 우주항공산업, 건설 분야 등에서 주목받고 있다. 기존의 항공기 제작 시 동체에는 금속판들을 볼트로 엮고 조이는 방식을 적용하였으나, 최근 항공기 제작에는 알루미늄 동체 프레임에 탄소섬유를 테이프 휘감듯 감는 공법을 적용해 5만개 가량의 볼트 사용을 줄이고 경량화를 이룸으로써 연료 효율의 20% 정도를 높이고 있다. 대표적으로 보잉 787 동체 제작 간 탄소섬유를 적용하여 기존 무게 134톤 대비 9%인 12톤 감소시킬 수 있었다.

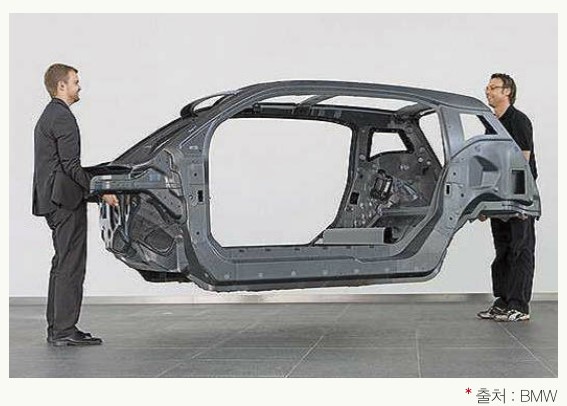

자동차 분야에서는 석유 에너지 중심의 내연기관에서 친환경차 개발 중심으로 흐름이 진행되고 있다. 각국은 연비 및 CO2 규제강화로 전기 및 수소 등을 이용한 대체 에너지 개발과 함께 차량 경량화를 통해 연비개선을 위한 노력이 함께 진행되고 있다.

BMW는 세계 최초로 양산형 전기차 모델인 i3, i8 시리즈에 CFRP(탄소섬유강화플라스틱)를 적용하였으며, 차체 중량을 기본 대비 17%인 200~300kg의 무게를 줄여 연비개선 효과를 달성하였다.

자동차 분야에서는 석유 에너지 중심의 내연기관에서 친환경차 개발 중심으로 흐름이 진행되고 있다. 각국은 연비 및 CO2 규제강화로 전기 및 수소 등을 이용한 대체 에너지 개발과 함께 차량 경량화를 통해 연비개선을 위한 노력이 함께 진행되고 있다.

BMW는 세계 최초로 양산형 전기차 모델인 i3, i8 시리즈에 CFRP(탄소섬유강화플라스틱)를 적용하였으며, 차체 중량을 기본 대비 17%인 200~300kg의 무게를 줄여 연비개선 효과를 달성하였다.

[그림 17] BMW 전기차 i3에 적용된 탄소섬유

Teijin에서는 열가소성 수지를 탄소섬유에 혼합하여 가열시 녹고 냉각 시 급속히 굳어져 1분 이내에 자동차 부품을 성형할 수 있는 기술을 개발하였다. 현재 탄소섬유 복합소재는 일반 차량의 내장재용을 개발이 진행되고 있으며 최근에는 바디프레임으로 그 영역을 확장하여 사용량이 급격히 증가하고 있는 추세이다.

한화첨단소재와 현대자동차가 공동으로 아라미드 섬유와 열가소성 플라스틱을 이용해서 개발한 범퍼빔용 열가소성 아라미드 제조기술을 통해 자동차용 범퍼빔을 제작해 충격 흡수 능력이 뛰어나고 무게가 덜 나가는 부품을 제작하였다.

한화첨단소재와 현대자동차가 공동으로 아라미드 섬유와 열가소성 플라스틱을 이용해서 개발한 범퍼빔용 열가소성 아라미드 제조기술을 통해 자동차용 범퍼빔을 제작해 충격 흡수 능력이 뛰어나고 무게가 덜 나가는 부품을 제작하였다.

[그림 18] 아라미드 소재의 자동차용 범퍼

건설 분야에서는 손상되거나 구조내력이 부족한 콘크리트(기둥, 보, 슬라브 등) 표면에 탄소 섬유 보강공법이 적용하고 있다. 시공이 간편하여 경제성이 좋으며 경량으로 하중 중가가 거의 없어 기존 철판 보강공법 등에 비하여 고강도, 내구성 등을 발현하는 뛰어난 최첨단 공법으로 여겨지면서 건설 분야의 보강재로써 빠르게 확대되고 있다.

◆ 스마트 섬유의 실용화와 발전

고성능 섬유는 산업분야 뿐만 아니라 일상생활 속에서도 많은 신소재로 부상하여 개발이 진행되고 있다. 기존 섬유 시장은 개발도상국들의 중저가 의류시장 잠식으로 선진국들은 기능성 섬유산업을 새로운 블루오션으로 판단하여 다양한 기술 개발을 진행하고 있다. 특히, 군사용 보호용 장비산업 및 건강과 의료산업에서 스마트섬유에 대한 수요가 증가하면서 최첨단 스마트 섬유 기술개발 중요성은 증대되고 있다.

스마트섬유는 수년전의 기초연구에서 최근 실용화 단계에 들어섰으며, 최근 전자기술을 조합한 전자섬유(E-Textile)의 개발은 스마트 섬유의 기능성을 한층 고도화하고 있다.

스마트섬유는 수년전의 기초연구에서 최근 실용화 단계에 들어섰으며, 최근 전자기술을 조합한 전자섬유(E-Textile)의 개발은 스마트 섬유의 기능성을 한층 고도화하고 있다.

[그림 19] 폴로 테크셔츠

폴로 랄프 로렌에서는 테니스 선수의 경기력을 높이기 위해 셔츠 착용만으로 선수들의 생체 데이터 수집이 가능한 의류를 제작하였다. 셔츠 내의 센서가 블루투스와 연동되어 스마트폰과 연동이 되며 착용자의 심박수, 호흡, 활동량, 칼로리 소모량, 스트레스 수준과 같은 실시간 생체 데이터를 측정할 수 있는 기능을 가지고 있다.

유럽에서는 전자섬유의 용도 개발과 관련된 국가 프로젝트가 활발하게 진행되고 있으며, 인터넷 기업인 Google이 스마트 섬유 ‘Project Jacquard’를 개발하여 전도성 섬유, 플렉서블Flexible 기술 등 스마트 섬유 기술의 획기적 발전과 함께 기존 섬유산업의 외연확장이 가속화되고 있다.

유럽에서는 전자섬유의 용도 개발과 관련된 국가 프로젝트가 활발하게 진행되고 있으며, 인터넷 기업인 Google이 스마트 섬유 ‘Project Jacquard’를 개발하여 전도성 섬유, 플렉서블Flexible 기술 등 스마트 섬유 기술의 획기적 발전과 함께 기존 섬유산업의 외연확장이 가속화되고 있다.

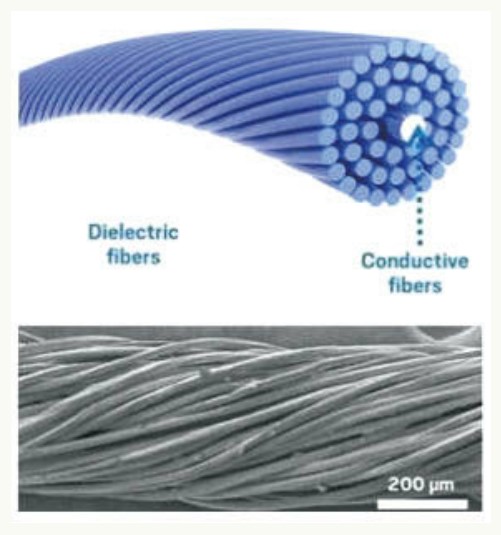

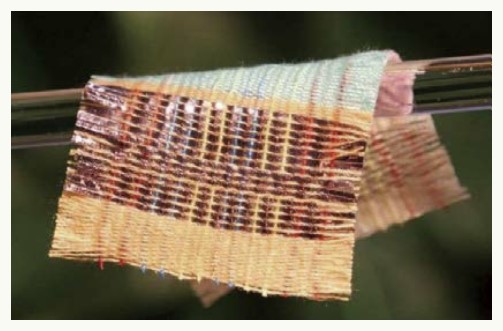

[그림 20] Energy harvest fabric

Georgia Tech의 과학자들은 일반적인 의류소재로 구성된 에너지 수확 원사를 개발해 밝은 색상의 세탁 가능한 Energy harvest fabric을 개발하였다. 이 직물은 일반적으로 가볍게 산책하는 과정에서도 전력을 충전할 수 있는 에너지를 얻을 수 있다. 양말이나 스웨터 등의 다양한 의류에 수놓은 다음에 착용식 의료센서나 스마트 워치 또는 휴대전화를 충전하기 위한 장치로도 활용할 수 있다.

[그림 21] 나노발전기를 활용한 섬유소재

미국 Georgia Institute Technology는 태양광과 바람으로부터 에너지를 얻는 섬유소재를 개발하였다. 마찰전기를 이용한 나노발전기와 경량 폴리머 섬유로 제작되었으며, 마찰전기를 이용한 나노발전기는 미끄럼이나 진동 또는 회전과 같은 기계적 운동으로부터 소량의 전기를 생성할 수 있는 마찰효과와 정전유도 효과의 조합을 사용한다.

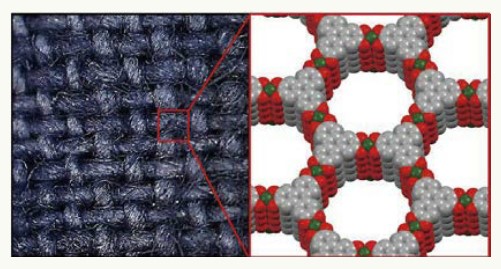

[그림 22] The SOFT(Self Organized Framework on Textiles) e-textile

미국 Dartmouth 대학 연구진은 위험한 화학물질을 탐지 및 보호할 수 있는 전자섬유를 개발하였다. 이 섬유는 일반 섬유 및 웨어러블과 결합되어 위험한 임무를 수행하는 군인이나 소방수, 산업현장에서 유해한 화학성분에 대해서 사용자에게 실시간으로 경보하고 정화할 수 있는 기능을 가지고 있어 그 활용성이 높을 것으로 전망하고 있다.

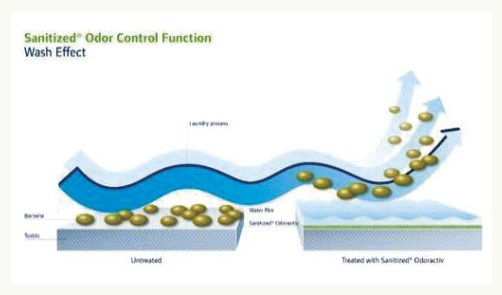

[그림 23] 오염물을 차단하는 섬유소재

SANITIZED AG는 새로운 차원 악취관리 기능을 갖는 기능성 폴리에스터 직물을 개발하였다. 섬유 표면에 특수성분의 코팅을 실시하여 보호필름을 형성하여 악취를 유발하는 박테리아 또는 악취분자가 표면을 통과하지 못하도록 하는 장점을 가지고 있다. 냄새 감소기능은 50회 세탁 후에도 지속적인 성능이 유지될 만큼 기술을 입증하였다.

앞에서 언급한 수많은 고성능 섬유는 단독적인 기능 적용에서 벗어나 다른 소재와의 융합과 발전을 통해 사용자 편의에 맞는 다양한 용도로 활용되고 있어 그 파급효과는 매우 높을 것으로 전망되며, 우리 일상생활에 더욱더 가까이 다가올 수 있음을 실감할 수 있다.

앞에서 언급한 수많은 고성능 섬유는 단독적인 기능 적용에서 벗어나 다른 소재와의 융합과 발전을 통해 사용자 편의에 맞는 다양한 용도로 활용되고 있어 그 파급효과는 매우 높을 것으로 전망되며, 우리 일상생활에 더욱더 가까이 다가올 수 있음을 실감할 수 있다.

• 고성능 섬유의 국방 분야 적용 및 발전 방향

의류 제작을 위한 용도로만 인식되던 섬유소재가 이제는 4차 산업혁명 시대인 지금 현 시점에서 현실적인 기술과 접목되어 다양한 융·복합화가 진행되고 있으며, 이미 일상생활에서 우리가 알지 못하는 사이 많은 분야에서 활용되고 있다.

주요 군사 선진국에서도 고성능 섬유의 기능과 활용성을 인식하고 이를 활용한 연구 및 개발이 활발히 진행되고 있다. 군에서 분류하고 있는 군수품을 기준으로 고성능 섬유 기술은 다양한 분야에서 적용 및 활용이 가능하다 판단할 수 있다.

주요 군사 선진국에서도 고성능 섬유의 기능과 활용성을 인식하고 이를 활용한 연구 및 개발이 활발히 진행되고 있다. 군에서 분류하고 있는 군수품을 기준으로 고성능 섬유 기술은 다양한 분야에서 적용 및 활용이 가능하다 판단할 수 있다.

[표 1] 군수품별 고성능 섬유 소재 적용 가능 판단

선진국의 경우, 고성능 섬유 응용에 관한 다양한 데이터 베이스를 구축하여 군사 및 산업분야에 사용이 일반화 되어 있으며, 새로운 응용을 위한 신기술 개발에 막대한 투자를 진행하고 있다. 고성능 섬유는 일부 국가에 의해 독과점 되고 있으며 특정등급 고성능 소재의 경유 EL Export licence 소재로 분류되어 수급의 어려움이 발생할 수 있다.

첨단무기체계 핵심기술 분야(초고온, 내삭마 재질, 고강도, 고탄성 등)에서는 고성능의 수요가 폭발적으로 증가 하고 있으나, 현재 국내시장을 고려 시 이를 충족하기 위한 기반 및 생산시설의 확충은 더욱 필요할 것으로 판단된다.

첨단무기체계 핵심기술 분야(초고온, 내삭마 재질, 고강도, 고탄성 등)에서는 고성능의 수요가 폭발적으로 증가 하고 있으나, 현재 국내시장을 고려 시 이를 충족하기 위한 기반 및 생산시설의 확충은 더욱 필요할 것으로 판단된다.

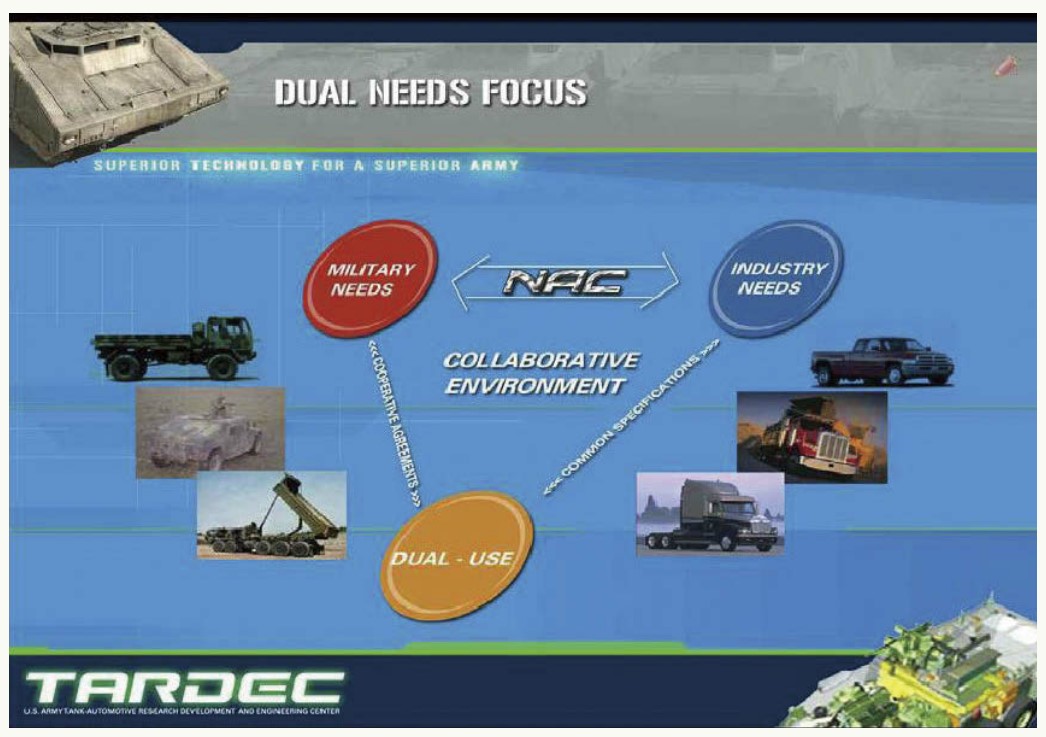

[그림 24] 미국 Dual Program

미국의 기업과 군관 사이에 기술 협력은 DUAL Program을 이용하여 진행하고 있으며 민간과 군의 기술 분야 협조 및 기술 교류가 신속하게 진행되어 연구개발이 진행되고 있다. 미 육군과 미 에너지국 DOE Department of Energy은 군용트럭에 고성능 섬유 복합재료를 채용하기 위한 개발 과정과 Raytheon과 Nothrop Grumman에서 건조 및 개발을 담당했던 차세대 구축함 사업 DD(X)에서도 이러한 협력 사례를 확인할 수 있다.

고성능 섬유를 이용한 복합재료는 가격 경쟁력에서는 현재 기존 재료 대비 높은 수준을 유지하고 있지만 사용자의 요구를 만족할 수 있는 기능적 우수성 및 기존 범용섬유 대비 수십배 이상의 내구성을 고려 시 장기적으로는 매우 경제적이기 때문에 이를 고려할 필요가 있다.

고성능 섬유의 국방분야 적용 및 발전을 위해서는 다양한 제도 및 법률, 정책적 변화가 필요하며 이를 신속하게 적용하기 위해서는 다음과 같은 사항이 우선적으로 고려되어야 한다.

첫째, 군수품 개발의 최신화 기술 적용을 위한 국방 규격의 개방 및 민수규격과 기술 활용 여건 모색이다. 이미 국방기술품질원을 중심으로 민간 및 국방기술력의 격차해소와 국가산업기반으로 강화 등을 목표로 민군규격통일화 사업을 추진하고 있다. 하지만 빠르게 진행되고 있는 민간 기술 적용을 위한 유연성 및 자율성은 실제 군에서는 일부 더디게 적용되고 있는 것이 현실이다.

한 예로 외부 오염물질 차단 및 장비보호를 위해 사용중인 궤도장비용 방수포, 탄약물자 보호덮개는 나일론 도포 및 면범포 원단을 사용하고 있다. 원단 특성상 무게와 장기간 사용 시 마모, 오염 등에 따른 문제점으로 인해 야전에서 지속적으로 애로사항을 제기하고 있지만 80년대에 제정되어 최신화 되지 않은 규격과 재질기준으로 인해 현재까지 사용되고 있다.

고성능 섬유를 이용한 복합재료는 가격 경쟁력에서는 현재 기존 재료 대비 높은 수준을 유지하고 있지만 사용자의 요구를 만족할 수 있는 기능적 우수성 및 기존 범용섬유 대비 수십배 이상의 내구성을 고려 시 장기적으로는 매우 경제적이기 때문에 이를 고려할 필요가 있다.

고성능 섬유의 국방분야 적용 및 발전을 위해서는 다양한 제도 및 법률, 정책적 변화가 필요하며 이를 신속하게 적용하기 위해서는 다음과 같은 사항이 우선적으로 고려되어야 한다.

첫째, 군수품 개발의 최신화 기술 적용을 위한 국방 규격의 개방 및 민수규격과 기술 활용 여건 모색이다. 이미 국방기술품질원을 중심으로 민간 및 국방기술력의 격차해소와 국가산업기반으로 강화 등을 목표로 민군규격통일화 사업을 추진하고 있다. 하지만 빠르게 진행되고 있는 민간 기술 적용을 위한 유연성 및 자율성은 실제 군에서는 일부 더디게 적용되고 있는 것이 현실이다.

한 예로 외부 오염물질 차단 및 장비보호를 위해 사용중인 궤도장비용 방수포, 탄약물자 보호덮개는 나일론 도포 및 면범포 원단을 사용하고 있다. 원단 특성상 무게와 장기간 사용 시 마모, 오염 등에 따른 문제점으로 인해 야전에서 지속적으로 애로사항을 제기하고 있지만 80년대에 제정되어 최신화 되지 않은 규격과 재질기준으로 인해 현재까지 사용되고 있다.

[그림 25] 궤도장비용 방수포와 훼손사례

이러한 문제점을 개선하기 위해서는 야전에서 문제점이 실제 군 주요 기관과의 실질적인 소통을 위한 채널과 환류 체계가 모색되어야 하며, 실제 운용자가 문제점을 제시하는 국방규격에 대한 재질 최신화 반영 도는 개방성 보장을 통해 고성능 섬유 기술이 적용될 수 있는 여건의 마련이 필요하다.

둘째, 군에서 운영중인 장비/물자의 실질적인 개선을 통한 문제해결 방안 모색이다. 현재 군에서는 야전 에서 발생되는 보급소요에 대해서 조달보충을 통해 야전소요를 해결하고 있다. 하지만 앞에서 언급한 방수포나 탄약덮개 등과 같은 비기능성 품목은 소요를 충족하기 위한 전량조달은 예산문제로 인해 현실적으로 불가능하다.

야전에서 발생되는 장비 및 물자 개선사항에 대해 소요 → 예산 → 조달을 통한 문제해결보다는 장비/물자 개선을 통한 소요 감소를 유도하여 예산절감 및 내구성 향상 등의 장기적인 측면에서 본질적인 문제가 해결될 수 있도록 인식의 변화와 문제해결 방안이 수반되어야 한다.

셋째, 고성능 섬유 기술 적용을 위한 민·관·군 기술 협력 프로그램 운영 방안이 필요하다. 군에서 신규 무기체계 개발을 위한 연구개발 진행은 기술력 확보 등 긍정적인 요소도 많이 포함되어 있지만 연구개발 지체에 따른 전력화 지연, 기술개발 제한 등에 따라 불안적인 요소가 항상 수반되고 있다. 또한 군에서 개발된 기술이 실제 민간에서 환류 되어 사용되어지는 경우는 많이 찾아보기 힘들며 앞에서 언급한데로 고성능 섬유는 특정 국가 및 기관에서 생산 기반과 능력을 보유하고 있으며 공급의 문제점이 발생될 수 있다.

이러한 문제점을 극복하기 위해서는 고성능 섬유 개발을 위한 민간 기업 및 국가기관 기술 협력뿐만 아니라 군사 및 민수분야에 자율적인 기술 공유 및 활용을 통해 다양한 분야에서 시너지 효과가 발휘될 수 있는 실질적인 프로그램 운영 방안이 모색 되어야 한다.

둘째, 군에서 운영중인 장비/물자의 실질적인 개선을 통한 문제해결 방안 모색이다. 현재 군에서는 야전 에서 발생되는 보급소요에 대해서 조달보충을 통해 야전소요를 해결하고 있다. 하지만 앞에서 언급한 방수포나 탄약덮개 등과 같은 비기능성 품목은 소요를 충족하기 위한 전량조달은 예산문제로 인해 현실적으로 불가능하다.

야전에서 발생되는 장비 및 물자 개선사항에 대해 소요 → 예산 → 조달을 통한 문제해결보다는 장비/물자 개선을 통한 소요 감소를 유도하여 예산절감 및 내구성 향상 등의 장기적인 측면에서 본질적인 문제가 해결될 수 있도록 인식의 변화와 문제해결 방안이 수반되어야 한다.

셋째, 고성능 섬유 기술 적용을 위한 민·관·군 기술 협력 프로그램 운영 방안이 필요하다. 군에서 신규 무기체계 개발을 위한 연구개발 진행은 기술력 확보 등 긍정적인 요소도 많이 포함되어 있지만 연구개발 지체에 따른 전력화 지연, 기술개발 제한 등에 따라 불안적인 요소가 항상 수반되고 있다. 또한 군에서 개발된 기술이 실제 민간에서 환류 되어 사용되어지는 경우는 많이 찾아보기 힘들며 앞에서 언급한데로 고성능 섬유는 특정 국가 및 기관에서 생산 기반과 능력을 보유하고 있으며 공급의 문제점이 발생될 수 있다.

이러한 문제점을 극복하기 위해서는 고성능 섬유 개발을 위한 민간 기업 및 국가기관 기술 협력뿐만 아니라 군사 및 민수분야에 자율적인 기술 공유 및 활용을 통해 다양한 분야에서 시너지 효과가 발휘될 수 있는 실질적인 프로그램 운영 방안이 모색 되어야 한다.

• 맺 는 말

4차 산업혁명 가운데 첨단기술의 발전과 변화는 더욱 빠르게 진행되고 있으며 필자가 언급한 고성능 섬유는 미래 변화를 이끄는 중요한 기술로서 주목받을 것이다. 또한 앞에서 언급한 수많은 고성능 섬유의 종류와 기술의 발전은 민간 분야뿐만 아니라 국방 분야에서의 활용성과 필요성이 더욱 높아질 것이라 판단된다. 하지만, 첨단 과학기술군을 목표로 변혁해 나가고 있는 우리 군이 아직까지 30년이 넘은 규격과 섬유 재질을 활용하고 있다는 현실은 아직도 우리에게 수많은 개선과 변화의 필요성을 보여 주고 있다.

필자가 제시한 이러한 고찰들이 적극적인 계기를 마련하고 아이디어를 적용하기 위한 인식의 변화를 통해 군 본연의 전투준비태세 유지를 위한 발전의 계기가 되어 반드시 적용될 수 있도록 바라며 글을 맺는다.

필자가 제시한 이러한 고찰들이 적극적인 계기를 마련하고 아이디어를 적용하기 위한 인식의 변화를 통해 군 본연의 전투준비태세 유지를 위한 발전의 계기가 되어 반드시 적용될 수 있도록 바라며 글을 맺는다.

대표 이미지

5.jpg